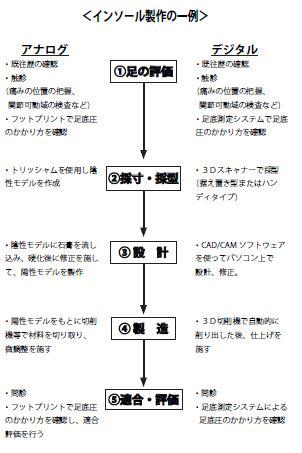

デジタル化した製造工程!

2019/02/08

次に、デジタル化した場合の製造工程をみていきます。

①問診、触診で足の状態(痛みや関節可動域)をチェックする。足底圧計測システムで立位時・座位時・歩行時の足底の高圧点を計測する。

②3Dスキャナーで足の形を立体的に測定する。

③測定した足の3Dデータ、足底圧データを基に、CADを使ってコンピュータの画面上でインソールを設計する。

④CAMを使い、3D切削機で自動的にインソールを削り出す。

⑤実際に装着、歩行し、適合状況を確認する。

工程は同じですが、デジタル機器を導入することで1工程にかける時間はかなり短縮されます。

ほとんどの3Dスキャナーは1分未満で測定が終了します。足底圧計測器は、プレートの上に立つことで足底圧を計測、さらにプレートの上を歩くことで歩行時にかかる圧力もリアルタイムで確認できるため、本人の足の状態を正確に把握することができます。採寸・採型に時間がかからず、患者さんへの負担が少ないのも特徴です。

CADを使った設計には、義肢装具士個人の熟練度や、経験に基づく技術が必要ですが、デジタル機器による測定と削り出しは、手順を間違えなければ新人であれベテランであれ、同じ結果になります。

つまり「正確に測定する」ことに関しては、アナログよりデジタルのほうが短時間かつ高性能であり、機械で代替することに大きなメリットがあります。単純作業をデジタル化し、患者さんの症状や痛み、足の硬さといった複数の暗黙知を考慮して最適解を出す繊細な作業をアナログでじっくり行う。これがベストなのです。

それでは、デジタル技術を導入した製作手順の一例をご紹介します。

①足の評価(問診・触診・足底圧計測システム)

まずは痛みなどの症状について患者さんからしっかり聞き取り、触診で足の状態(痛みや関節可動域)をチェックします。その後、足底圧計測システムで立位時・座位時・歩行時の足底の高圧点を計測します。

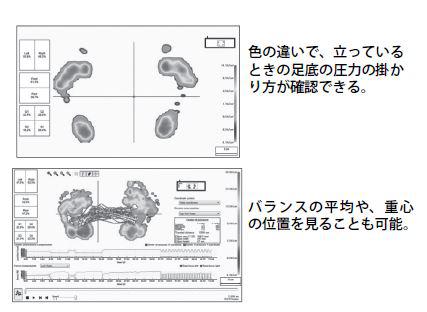

足底圧計測システムは、センサーが搭載されたプレートの上に乗って計測するタイプが多く、立位時・座位時の足裏にかかるバランスや、歩行時に傾きやすい方向などをチェックできます。このとき、デジタルカメラ等で姿勢もチェックし、歪みや傾きがないか確認しておくと良いでしょう。

圧の強弱は、主に色で示されます。たとえば強い圧がかかっている部分は赤、弱い部分は青で表示されるなど、一般の人々にも足裏の圧のかかり方がひと目でわかるため、説明するときに便利です。

例として、著者のひとりである荒山元秀の会社、ドリーム・ジーピー(以下DGP)が扱っている足底圧計測システム「footscan」をご紹介します。(自社の宣伝のようで恐縮ですが、このような物がある、という程度にお読みください。)

footscanは300㎐以上の高速サンプリング、1㎠につき4センサを搭載した高密度センサで、高解像度かつ正確な測定を行います。

圧力のかかり方や、バランスの平均、重心の位置が明確になるとともに、歩行時やランニング時の圧力の中心点や、その中心点の軌跡、圧力の変化速度(微分)の波形なども分析して表示します。また、足底部を10分割した各エリアの圧力曲線や、設定した任意ポイントの圧力曲線を解析するなど、多様な機能が搭載されています。

つまり足底圧計測システムは、単に圧力のバランスを見るだけではなく、足型測定の数値とあわせて分析することで、本人が抱えている課題やその原因を明らかにすることができるのです。

そうした科学的根拠をもとに「ここの痛みは、体重が外側にかかるクセがあり、強い圧がかかっているためです。痛みの部分にはクッションを厚くして、体のバランスが中心に戻るように傾きをつけておきますね」というふうに説明をすれば、患者さんの理解が深まり、安心して使ってもらえるようになります。

②採寸・採型(3Dスキャナー)

以前の3Dスキャナーは、プローブと呼ばれるセンサーを対象物に接触させて形状を読み取るタイプのものが多く、正確に測定するためにはセンサーを当てる角度や速度を一定に保つなど、繊細な動作が求められました。しかし最近は、レーザー光を用いた非接触式の3Dスキャナーが普及しています。主に据え置きタイプとハンディタイプがあり、レーザーが対象に当たって反射するまでの時間差や照射角度などから、対象物の形状を三次元的に解析する方法です。

据え置きタイプは、測定する部位を測りやすい形状になっています。測定方法も「対象物を計測機の中に入れてボタンを押すだけ」という、ひじょうに簡単な操作でできるようになりました。ハンディタイプのスキャナーは、患者さんの周囲からスキャンできるため、特定の姿勢を保つことが難しいケースに向いています。また、据え置きタイプでは測定が難しい部分を補完するために使われることが多いようです。

短時間で正確に測定できる、操作が簡単である、電子データとして活用できるなど、3Dスキャナーには多くのメリットがあります。持ち運び可能な小型のものなら、ノートパソコンに接続して使えるので、狭い場所でも測定が可能です

操作自体は簡単ですが、測定時は患者さんに正しい姿勢をとってもらう必要があります。たとえば足の形を測定する据え置きタイプ(ボックスタイプ)の3Dスキャナーは、座位で測るときは膝の角度を直角にし、足底全体がしっかり着くようにします。立位で測るときは、体が斜めにならないように注意しなければなりません。

また、簡単だからといって、適当に測定してはいけません。

あなたは学生のころ、テスト範囲をすべてまんべんなく、同じ時間をかけて勉強しましたか? していませんよね。テストに出そうなところを重点的に勉強したと思います。

同じように、患者さんから話を聞いたり、主治医から情報を得たときに、義肢装具士はある程度「調整のときに気をつけるポイント」を頭の中に描くはずです。そのポイントを意識しながら、立った状態で測るのか、座った状態で測るのか、両方測るのかを決めて、慎重に採寸・採型を行っているでしょう。

3Dスキャナーを使うときも、同じです。

「何のために、何を測るのか」をあらかじめ明確にし、重点的に調べたい部分にシールなどを貼って測定すれば、調整の際にその部分の数値を細かく調べたり、それによって新たな気づきを得られるかもしれません。

どれだけ良い義肢や装具が作れるのかは、義肢装具士の知識とアナログの技術にかかっています。デジタル機器はあくまでそのサポート役にすぎません。

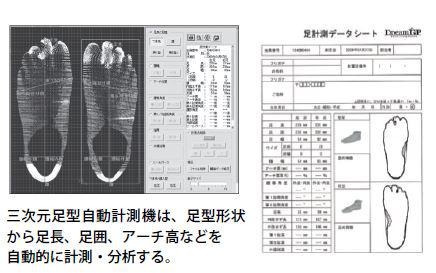

では3Dスキャナーの一例として、DGPが開発した三次元足型自動計測機をご紹介します。

三次元足型自動計測機は本体重量12㎏、サイズは大きめのスーツケースに収まる程度の、キャリータイプの三次元足型自動計測機です。USBケーブル2本でパソコンに接続し、省スペースで測定できるのが特徴です。

測定方法は、患者さんに素足になってもらい、片足ずつまっすぐ計測機に入れてもらうだけです。足首、甲、踵、つま先、足裏など、3万カ所をレーザーで計測します。計測にかかる時間は、片足につきわずか13秒です。

計測が終了すると、計測点を結んだ足の3D画像がパソコン画面に表示されます。3D画像はマウス操作で自由自在に動かすことができるため、実際に手に持って細部を確認するようにチェックすることができます。また、足の各部位の数値も自動的に算出されます。

【足長】かかとの先から最も長い足趾のつま先までの長さ。人によってどの指が最も

長いのかは異なるため、計測位置が異なる。

【足囲】第1〜第5中足骨頭を通る周径。

【足幅】第1〜第5中足骨頭を通る足部の幅。

【アーチ高】地面から舟状骨位までの高さ。

【踵骨角度】踵骨の上端と下端の角度。内反、外反が分かる。

【指高】接地面から足指までの高さの最高点。一般的には親指の高さになる。靴の適

合に重要。

【足高】足長55%位置の断面の高さ。

【外果端高】外果下指定点の接地面からの高さ。

【第一趾側角度】第1中足骨頭と第1趾側面のなす角度。親指の外側のラインの角度。

外反母趾かどうかが分かる。

【第五趾側角度】第5中足骨頭と第5趾側面のなす角度。小指の外側のラインの角度。

【内ふまず長】第1中足骨頭から踵までの長さ。

【外ふまず長】第5中足骨頭から踵までの長さ。

これらの数値は、靴型装具やインソールの製作時はもちろん、既製靴との適合を見る際にも活用できます。本人の足と靴のサイズを比較し、足長や足幅、アーチ高などを見て、どこが当たるか、どこに痛くなる原因があるのか等を分析することができます。

方法さえ間違えなければ、機械が正確に測定してくれます。見るべきポイントをしっかりと抑えたうえで測定すれば、その後の設計がより効率的に進みます。

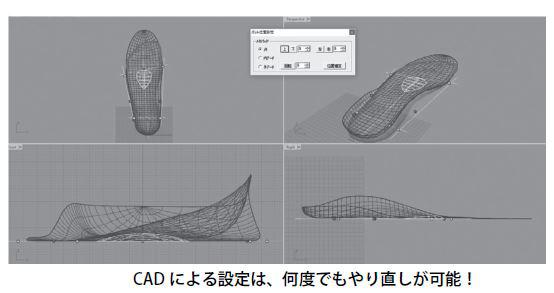

③設計(CAD/CAM)

スキャンした3Dデータはパソコンに送られるため、そのままCADでの設計が可能です。

CADとは「computer-aided design」の略称で、パソコン画面上でアライメント設定や、高さ、幅、長さの設定、トリムラインの設定、アーチサポートやウェッジ等の矯正設計を行う設計支援ツールです。

CADの最大のメリットは、トライ&エラーがしやすいことです。

アナログ手法は、いわば一発勝負です。石膏を間違えて削りすぎてしまったら、いちからやり直しになります。しかしCADソフトを使えば調整の工程は自動的に記録されるため、うっかり操作を間違えても1〜2段階前のデータに瞬時に戻すことができますし、プレビューを見てからやり直すことも可能です。これはデジタルの大きな利点です。

昔、パソコンもワープロもなかったころは、文書作成はすべて手書きで行っていました。文字を1字でも間違えたら、その紙を破って捨てて、書き直していたのです。ワープロが普及し、会社でもワープロ文書が一般的になったことで、文字を間違えても「戻す」「削除」ボタンで何度でも編集できるようになり、さらに文書ごとにテンプレートを作れば、日付や宛名などの一部分を変えるだけで文書が短時間で作れるようになったため、文書作成業務がひじょうに楽になりました。

義肢装具のデジタル化も、それと同じです。失敗したときの無駄な作業がなくなり、製作時間が大幅に短縮されます。

また、3Dデータは自由に角度を変えて、あらゆる方向から立体的に形状を確認することができます。たとえば「正面から見たときに、トップの位置がどれだけずれているか」を、まるで実物を手にとって確認するかのようにチェックできます。

さらに必要に応じて「ポイントAからBまで」と任意ポイントの長さや外周、幅などを指定すれば、その数値が自動的に算出されます。石膏モデルを手で測るよりも早く、詳細データを得ることができるのです。

CADでの設計を終えると、次はCAMによる加工です。

CAMは「computer-aided manufacturing」の略称です。CADで設計した形状データは、さらにNCデータに変換されます。

NCは「Numerical Control」の略であり、数値制御を意味します。X軸・Y軸・Z軸の三次元における位置、動く経路、回転の角度、速さなど、設計どおりの形を生み出すための機械の動きをすべて数値化したのが、NCデータです。3D切削加工機や3Dプリンターなどの工作機械は、このNCデータが入力されることで動き、モノを製造・成型・加工します。

注意していただきたいのは、CADが自在に扱えることと、適切な調整・設計ができることは別だということです。

CADが使えなくても、アナログ手法で義肢や装具は作れます。しかし義肢装具士の専門知識がなければ、CADの使い方が分かっても測定した数値の意味が読み取れません。また、石膏を自分の手で削った経験がなければ、適切な調整・設計を行うことは難しいでしょう。CADはあくまで、アナログ技術を活かすためのツールです。活かすべき技術が身に付いていることが前提なのです。

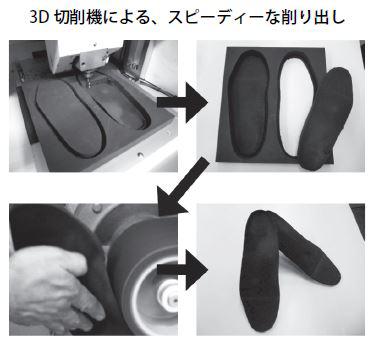

④製造(3D切削機、3Dプリンター)

3D切削機で製造する場合、EVA(エチレン酢酸ビニール共重合樹脂)などの素材を機械に設置し、CAMで設定を終えてボタンを押すと、自動的に設計した形に削り出してくれます。

インソールなら、両足分でも30分程度で削り出しが終了します。ただし切削機から出した状態では、まだ使えません。毛羽立っている表面や縁をキレイに手作業で削る必要があります。

また、凹凸を逆にすることで、陽性モデルを作ることも可能です。靴型装具のラストやコルセットなどの陽性モデルも、わずか数十分で削り出しが完了します。

3Dプリンターは材料を削るのではなく、材料を何重にも積層させていくことで形を生み出していきます。熱溶解積層方式(FDM法)、光造形方式、粉末方式、インクジェット方式の4タイプがあり、一般的に普及していて価格が安いのはFDM法の3Dプリンターです。

機器や出力方法によって製造時間は異なりますが、CADで設計し、CAMでNCデータに変換できたものは、どのようなものでも形にできます。

慣れるまでは、頭の中にある形をCADで100%再現することは困難でしょう。三次元データで何度確認しても、実際にできあがったものを手に取ったときに「違う」と感じることが多々あり、最後の微調整が必要になります。もちろん、患者さん自身が違和感を感じたら、ただちに修正をしなければなりません。そこはアナログ技術の見せどころです。

◆「製造」を外注する

CADの修得や切削機の購入、設置などには、ある程度の時間と費用がかかります。

そこでDGPでは「オートデザインインソール」というサービスを提供しています。CADによる設計をWeb上で行う簡易設定に置き換えて、測定から切削までの一連の作業がスムーズに行えるよう、システムを組み上げました。

オートデザインインソールの利用手順は、次の通りになります。

①三次元足型自動計測機で足を計測する。

②専用サイトにログインし、Web上でインソールの設定を行う。

たとえば足長、足幅、足囲の入力、ラウンドやスクエアといった形状の選択、アーチ高や測定ポイント、ウェッジ部分の入力などを終えると、自動でCADデータ化され、設定どおりの形がプレビューで立体的に表示されます。

③CAM設計を行う

問題なければサイトからデータをダウンロードし、切削機に入力するためのCAM設定を行います。ここでも実際に削る前に立体的なプレビューが確認できるため、入念にチェックできます。

④切削機で製作

チェックが終われば、切削機にデータを送信し、切削します。

⑤仕上げ

切削機で削るだけでは、側面が毛羽立っていることが多いため、滑らかになるよう手作業で仕上げます。

三次元足型自動計測機と切削機があれば、このすべての工程を自社で行うことができます。切削機の購入・設置が難しい場合は、②のWeb上での設計以降をDGPに外注することも可能です。

他にも、3Dプリンターや切削機を持っている工場と契約して、製作を外注するという方法もあります。3Dスキャナーがあり、CADで設計したデータを送信すれば、数日後に製品が届けられます。

デジタル機器を一切使わず、アナログの設計書を送り、CAD化から依頼するケースもあります。その場合は、試作品ができあがったときに「ここを、もう少しこうしたい......」と微妙な変更を希望しても、外注先がその微妙なニュアンスを正しく反映させてくれるとは限りません。できればCADの設計までは自社でできることが好ましいといえます。

ぜひ自社に合う方法を検討してみてください。

⑤適合・評価(足底圧測定システムなど)

完成後、課題となっていた両足のバランスや、足底の圧力のかかり方が改善されているかを確認します。このときも足底圧測定システムを使い、インソールや整形靴を装着する前と後で、足底圧の変化を解析し、評価します。

また、患者さん本人への聞き取りや触診から、痛みが軽減されているかどうか、目視やデジタルカメラ等で正しい姿勢になっているか、違和感はないかなど細かくチェックし、不具合があれば必要な修正を施していきます。